Un composant électronique peut être détruit par une décharge électrostatique inférieure à 100 volts, alors que le seuil de perception humaine se situe généralement autour de 3 000 volts. Les normes industrielles imposent des procédures strictes pour limiter ce risque, mais des défaillances surviennent encore, même dans les environnements les plus contrôlés.

Des pertes économiques majeures, des arrêts de production imprévus et des défauts difficilement détectables à l’œil nu résultent fréquemment d’une absence ou d’une mauvaise gestion de la protection ESD. Les exigences de fiabilité imposent aujourd’hui une vigilance permanente et des solutions adaptées à chaque étape de la chaîne industrielle.

ESD : comprendre le phénomène et ses dangers pour l’électronique

La décharge électrostatique (ESD) naît d’un déséquilibre de charges entre deux objets. Un geste anodin, comme le contact de chaussures sur une moquette, suffit à générer des tensions pouvant atteindre 35 000 volts. Pourtant, la plupart des composants électroniques se détériorent dès qu’ils subissent entre 5 et 100 volts. Ce décalage entre la sensibilité des circuits et la perception humaine expose l’ensemble de la filière électronique à un risque silencieux, passé trop souvent sous le radar.

L’électricité statique se loge à la surface des matériaux, qu’ils soient isolants ou conducteurs. Dès que l’écart de potentiel devient trop fort, la décharge électrostatique libère une énergie qui, même en apparence modeste, peut rendre un PCB (circuit imprimé) inutilisable ou provoquer une panne aléatoire dans un ordinateur. Les conséquences ? Résistances brûlées, portes logiques qui vacillent, pertes de données difficiles à expliquer sur le moment.

Pour cerner l’impact des décharges électrostatiques dans l’électronique, trois grands modèles se distinguent :

- Modèle du corps humain (HBM) : reproduit la décharge d’un opérateur vers un composant.

- Modèle de machine (MM) : s’intéresse à la décharge provoquée par des équipements industriels.

- Modèle de dispositif chargé (CDM) : observe la décharge émanant directement d’un composant chargé.

Chaque scénario éclaire une facette unique des dommages ESD. Un composant touché peut continuer de fonctionner, puis révéler une faiblesse plusieurs semaines après, rendant le diagnostic particulièrement ardu. La plupart du temps, ces décharges électrostatiques ne laissent aucune trace visible, s’infiltrant dans le processus industriel et semant le doute sur la fiabilité des systèmes électroniques.

Quels risques concrets pour les équipements et la production ?

Dans l’industrie électronique, les dommages ESD ne se limitent pas à un simple composant HS. Le danger s’étend à l’apparition de défauts intermittents et à des défaillances progressives, parfois détectées bien après la mise en service. À la clé : pertes de données insidieuses, bugs sporadiques et interruptions de chaîne qui désorganisent toute l’activité.

Le vrai piège, c’est que ces décharges électrostatiques sont difficiles à identifier. Sur un circuit imprimé, les dégâts ne sautent pas aux yeux. Un microcontrôleur, censé résister à 5 volts seulement, peut sembler en parfait état… jusqu’au jour où une panne furtive apparaît. Dans un centre de données ou en salle blanche, un unique incident peut mettre hors service des dizaines de serveurs ou couper des pans entiers du réseau.

Pour encadrer ces risques, les normes ESD (NF EN 61340-5-1, IEC 61340-5-1, ANSI/ESD S20.20) imposent des règles de fonctionnement précises : contrôle des accès, audits réguliers, formation du personnel, équipements adaptés. Ces préconisations s’appliquent aussi bien aux laboratoires qu’aux grands sites industriels, de la réception des matières premières au produit final. Une protection négligée peut conduire à des rappels coûteux, nuire à la réputation d’une marque et générer des pertes colossales.

Solutions de protection ESD : panorama des méthodes et dispositifs efficaces

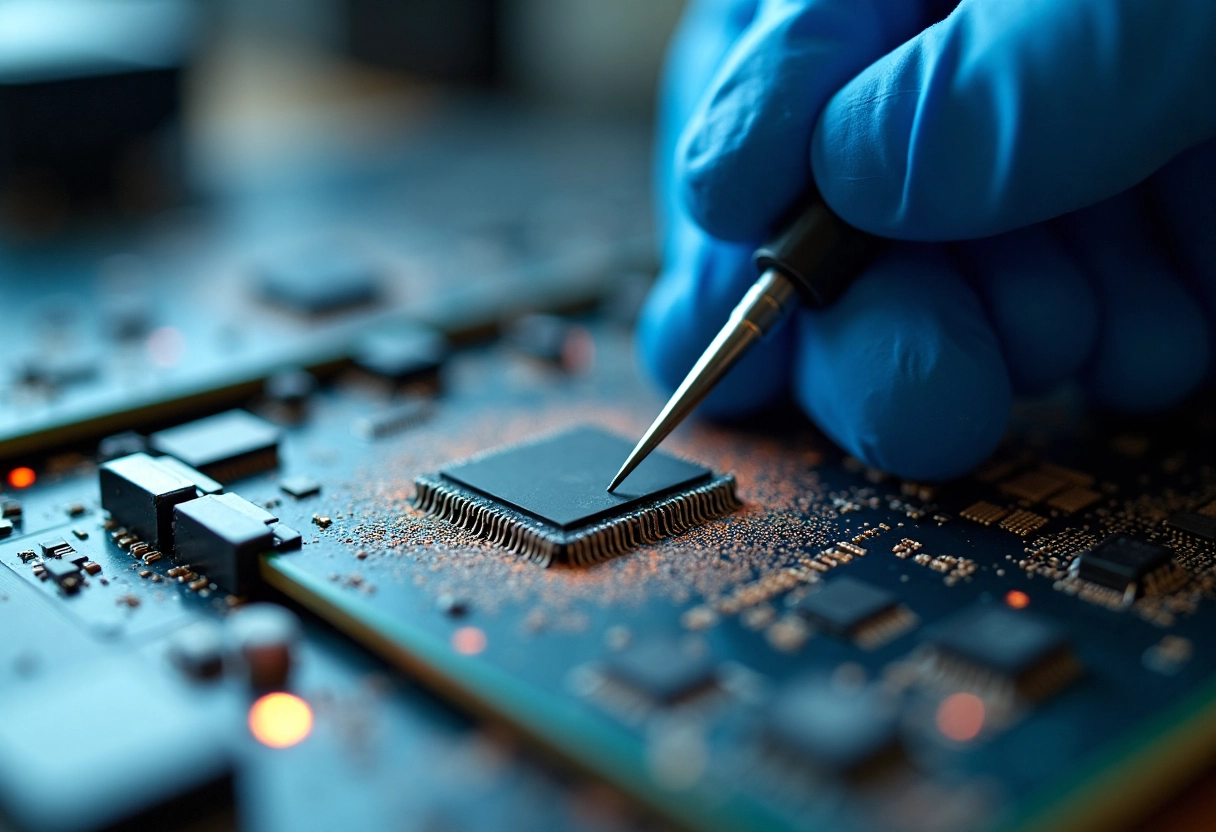

Pour contrer l’électricité statique, la protection ESD s’organise à tous les étages, du sol jusqu’au composant. Dans les zones à risque, la création d’une zone EPA (Electrostatic Protected Area) devient incontournable. Ces espaces dédiés imposent l’emploi de matériaux antistatiques et l’intervention de personnel spécifiquement formé. Les tapis et bracelets antistatiques, reliés à la mise à la terre, forment le rempart initial. Ils évacuent les charges accumulées sur l’opérateur, empêchant toute décharge brutale sur les composants électroniques.

Pour renforcer la protection, différents dispositifs s’ajoutent : vêtements et chaussures ESD dotés d’une résistance électrique contrôlée, chariots de transport ESD pour déplacer les pièces fragiles sans rupture de continuité, ou encore sachets antistatiques reconnaissables à leur aspect métallisé ou translucide. Ces solutions assurent la sécurité des circuits lors du stockage et de la manipulation, écartant le risque d’endommagément par décharges électrostatiques.

Sur les circuits imprimés, la défense passe par l’intégration de composants spécialisés : diodes TVS, diodes Zener, varistances. Ces éléments dérivent l’excès de tension en cas de surtension. Une humidité de l’air maintenue au-dessus de 30 % limite aussi l’accumulation de charges. À l’échelle industrielle, certains fabricants, à l’image de Geekom, intègrent dès la conception des matériaux antistatiques capables de résister à des décharges électrostatiques de 6000 volts.

Mettre en place une stratégie ESD adaptée : conseils pratiques pour l’industrie

Pour garantir une zone EPA performante, il faut opter pour des tables de travail ESD, installer des tapis antistatiques et relier chaque poste à la mise à la terre. Rien ne doit être laissé au hasard dans la protection ESD pour l’industrie électronique. Les référentiels NF EN 61340-5-1, IEC 61340-5-1 et ANSI/ESD S20.20 encadrent la démarche, à appliquer en laboratoire, salle blanche ou centre de données. Ces normes imposent des contrôles réguliers, une formation ESD exigeante pour le personnel et des audits systématiques.

Au quotidien, la vigilance du personnel formé garantit la robustesse de la chaîne. Un simple oubli, opérateur non relié à la terre, vêtement inadapté, suffit à fragiliser les composants électroniques. Les audits ESD, menés de façon régulière, repèrent les défauts de procédure et valident la conformité du matériel en place.

Voici les mesures collectives à privilégier pour une protection ESD efficace :

- Contrôler l’humidité de l’air et organiser les flux de production pour minimiser les risques d’accumulation de charges.

- Assurer une maintenance régulière de tous les équipements de décharge.

- Vérifier sur chaque poste la continuité électrique des connexions à la terre et l’état des bracelets antistatiques.

Au fond, l’ancrage de la culture ESD dans chaque geste fait la différence. Documenter les procédures, afficher les consignes, tracer systématiquement les incidents, audits et sessions de formation : voilà le socle qui réduit les risques de panne et assure une production à la fiabilité sans faille.

Dans ce combat invisible contre les décharges électrostatiques, la rigueur quotidienne vaut bien plus que la meilleure des assurances. Face à l’invisible, seule la discipline collective fait barrage.